روز به روز تقاضا برای پوشش های مهندسی سختگیرانه تر می شود. برای رقابت اقتصادی آینده و تأثیر کمتر در محیط زیست نگرانی های زیست محیطی نیز به عنوان بخشی جدایی ناپذیر در روند طراحی در نظر گرفته می شود. بنابراین باید توجه خود را به فرآیندهای استفاده از حداقل منابع معطوف کنیم. پاشش حرارتی یک روش پوشش دهی جذاب است، زیرا در مقایسه با فرآیندهای آبکاری معمولی، علاوه بر اینکه اثرات مخرب کمتری بر محیط زیست دارد گستره زیادی از مواد قابلیت پوشش دهی دارد.

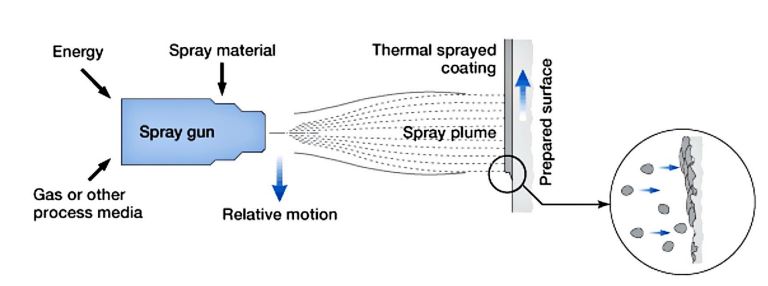

پوشش اسپری حرارتی شامل گرم کردن یک ماده در حالت پودر یا سیم و تبدیل آن به حالت مذاب یا نیمه مذاب در ابتدا. سپس این ماده با استفاده از جریان گاز یا هوای فشرده شده بر روی بستر رسوب داده می شود. این پوشش های ترمال اسپری می توانند فلز خالص یا ترکیبی از آلیاژهای مختلف باشند.

در شکل زیر مراحل مختلف ایجاد پوشش مشخص است

به طور کلی پوشش های اسپری حرارتی نسبت به ویژگی های که ارائه می دهند یک روش مقرون بصرفه هستند. پوشش ها می توانند از جنس فلز ، سرامیک ، پلاستیک یا هر ترکیب مورد نظر برای تأمین طیف وسیعی از خواص فیزیکی باشند. پوشش های اسپری حرارتی می توانند مقرون به صرفه ترین روش برای محافظت از سطوح بستر در مقابل خوردگی و سایش باشند. از دیگر کاربردهای پوشش های اسپری حرارتی می توان از ترمیم سطح و بهبود خواص حرارتی و الکتریکی نام برد.

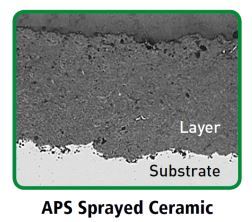

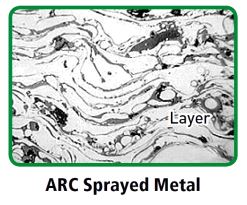

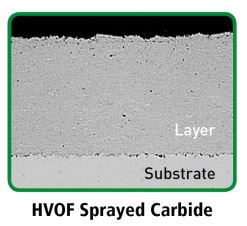

سطح مقطع پوشش

- ذره در حال برخورد.

- ذره اکسید شده.

- تخلخل

- ذره ذوب نشده.

- سطح بلاست شده.

پیوند ( Bonding)

مکانیزم اتصال ذرات ترمال اسپری شده به سطح قطعه هنوز به طور کامل مشخص نیست اما بطور کلی فرایند اتصال شامل اتصال یا قفل شده مکانیکی و اتصال نفوذی است.

1- اتصال مکانیکی، درهم آمیختن و قفل شدن.

2- اتصال نفوذی (پیوند متالورژیکی)

3- اتصالات دیگر (اتصالات شیمیایی و فیزیکی – اکسید فلز ، نیروهای وان در والسی و … )

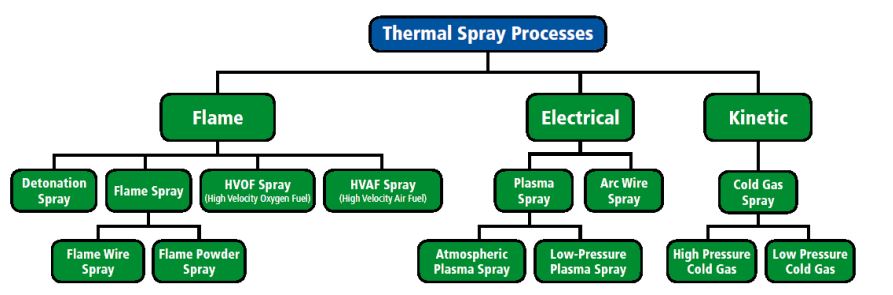

فرایندهای ترمال اسپری در نمودار زیر مشخص است.

مواد پوشش به روش های مختلف می توانند اعمال شوند. پوشش های حرارتی با روش های احتراق حرارتی، اسپری پلاسما و انتقال قوس الکتریکی ایجاد می شوند. پوشش ها می توانند در اتمسفر استاندارد یا محیط خاص بسیار کنترل شده حتی زیر آب اعمال شوند. این پوشش ها می توانند با روش های دستی یا ربات هایی که با کامپوتر کنترل می شوند اعمال شوند.

در ادامه روش های مختلف شرح داده می شود

eGun HVOF spray

قابلیت پوشش دهی : آلیاژهای پایه نیکل و کبالت، استلایت، آلیاژهای سگانه، اینکونل، آلیاژهای پایه آهن، 316 و … ، کاربید و سرمت ، MCrAlY

کاربردهای اصلی: مقاومت به سایش، خوردگی سایشی و … ، مقاومت شیمیایی ، کاربردهای دما بالا ، ترمیم ابعادی

Plasma Spray

قابلیت پوشش دهی: – سرامیک ها ، کاربیدها و سرمت ، آلیاژهای پایه کبالت، نیکل و آهن.

کاربردهای اصلی: ،مقاومت به سایش ،مقاومت خوردگی ،عایق حارتی

Cold Spray

قابلیت پوشش دهی: مواد داکتیل و آلیاژهای روی، آلومینیوم، نیکل، تیتانیوم، مس، نقره، نیکل کروم، آلومینیوم مس و …

کاربردهای اصلی: رسانایی حرارتی و الکتریکی ، مقاومت خوردگی، ترمیم ابعادی

HVOF Spray

قابلیت پوشش دهی : – آلیاژهای پایه نیکل و کبالت، استلایت، آلیاژهای سگانه، اینکونل. – آلیاژهای پایه آهن، 316 و … -کاربید و سرمت – MCrAlY

کاربردهای اصلی: -مقاومت به سایش، خوردگی سایشی و … – مقاومت شیمیایی – کاربردهای دما بالا -ترمیم ابعادی

Arc Wire spray

قابلیت پوشش دهی : آلیاژهای سلف-فلاکسینگ، آلیاژهای پایه آهن، آلیاژهای پایه نیکل، سرامیک و سرمتس.

کاربردهای اصلی: مقاومت سایشی، مقاومت خوردگی، مقاومت شیمیایی، ترمیم ابعاد.

Flame Wire spray

قابلیت پوشش دهی : آلیاژهای پایه آهن، آلیاژهای پایه نیکل، مولیبدن، مس و آلیاژهای آن، آلومینیوم، روی و آلیاژهای روی/آلومینیوم.

کاربردهای اصلی: مقاومت سایشی، خواص اصطکاکی، مقاومت خوردگی، ترمیم ابعادی، محافظ الکترومغناطیسی.