خلاصه

در ده های اخیر پوشش های آبکاری الکترولس نیکل یا آبکاری الکترولس نیکل – فسفر در صنایع مختلف پر کاربرد شده است. در صنعت نفت و گاز از آنجایی که این پوشش مقاومت خیلی خوبی در مقابل CO2 ,H2S و آب شور از خود نشان داده است بسیار پر کاربرد است. این پوشش بر روی انواع قطعات ولو ها (توپی، سیت، استم، گیت و…)، لوله ها، توربین ها و … بصورت گسترده اعمال می شود. از این رو در مورد کنترل کیفیت این پوشش ها باید ملاحضاتی لحاظ شود تا عیوب بوجود آمده باعث کاهش طول عمر قطعات نشود.

در این مقاله سعی شده به مشکلات و نقص هایی که بطور معمول برای این پوشش بجود می آید پرداخته شود. این موارد شامل مقدار نیکل و فسفر، سختی، چسبندگی، تخلخل، ناپیوستگی و ضخامت می باشد.

مقدمه

مقاومت به خوردگی شیمیایی عالی به همراه خواص مکانیکی بی نظیر باعث شده پوشش های الکترولس نیکل فسفر زمینه کاربردی جدیدی در صنعت ایجاد کنند که با رشد و توسعه فناوری های جدید همراه شده است. این تحققیات ابتدا توسط BRENNER و RIDDEL که سعی می کردند رسوب نیکل و فسفر را بدون جریان برق بر روی فولاد کربنی ایجاد کنند ابداع شد. مدارک فنی و انواع پتنت ها نشان می دهد که زمینه تحقیقاتی بزرگی برای توسعه فرمولاسیون این پوشش ها وجود دارد. انواع افزودنی ها، انواع پوشش های کامپوزیتی و … که ویژگی های جدید و منحصربفردی به این پوشش ها منتقل میکنند.

نگاهی گذرا به بازار بین الملی نشان می دهد از آن زمان تا کنون این پوشش ها کاربردهای زیادی در صنایع مختلف مثل نفت، گاز، پتروشیمی، دریایی، نظامی، نساجی، خودرو، الکترونیک، هوافضا و … پیدا کرده است .

از دو جنبه می توان به این پوشش ها پرداخت اول در مورد افزایش کاربرد الکترولس نیکل و دومی مقایسه کارایی این پوشش با پوشش های متداول در مورد اول الکترولس نیکل در صنعت نفت و گاز و پتروشیمی بدلایلی که اورده شد بسیار پرکاربرد می باشد(انواع روغن های خورنده، گازهای خورنده و…). الکترولس نیکل بعد از صنعتی شدن و اعمال بر روی انواع ولو ها، لوله های تولید، پمپ ها، لوله های مبدل حرارتی و … باعث افزایش بهره بری در این صنعت شده است. در مورد مقایسه پوشش الکترولس نیکل عملیات حرارتی شده با پوشش کروم سخت تحقیقات نشان می دهد اگر پوشش الکترولس نیکل به درستی عملیات حرارتی شود به صورتی کلی کارایی بالاتری از پوشش کروم سخت دارد بخصوص در محیط های خورنده و مخرب.

مشخصه یابی پوشش های الکترولس نیکل فسفر

آبکاری الکترولس نيکل، روشي براي ايجاد پوشش نيکل بدون اعمال جريان خارجی است و الکترون مورد نياز بوسيله واکنشهاي شيميايی درون حمام تأمين ميشود. از فرايند الکترولس نيکل با هدف ايجاد پوشش فلزی پيوسته و يکنواخت استفاده ميشود. آبکاري الکترولس را همچنين تحت عنوان آبکاري خودکاتاليتيکي نيز مينامند، زيرا قابليت تشکيل بر روي فلزات و موادي را دارد که از نظر کاتاليتيکی فعال هستند.

در فرايند آبكاري الکترولس، يونهاي فلزي و عامل احياکننده فقط در حضور کاتاليزور با يکديگر واکنش داده و بنابراين براي شروع واکنش احياء، مواد پايه بايد فعال باشند و يا اينکه سطح زيرلايه را بايد توسط کاتاليزورهاي مناسب فعال نمود. اين روش مخصوصاً در مواردی که غير هادی ها(مانند پلاستيکها) به عنوان زيرلايه استفاده ميشوند داراي اهميت است. در حمامهاي الکترولس نيکل، عامل احياکننده، منبع تهيه الکترون براي احياء نمکهای فلزی بوده و می تواند هيپوفسفيت، فرمالدئيد، بوروهيدريد و يا آمينوبوران باشد. در اين فرايند، انجام واکنش شيميايي بين محلول آبي حاوي نمک نيکل (کلريد و يا سولفات نيکل) و عامل احياءکننده (مثلاً هيپوفسفيت سديم)، باعث ايجاد يون هاي نيکل و الکترون آزاد خواهد شد. علاوه بر منبع تأمين يون نيکل و عامل احياءکننده، ساير عوامل موجود در حمام هاي الکترولس نيکل و وظيفه هر يک از آنها، در جدول زیر درج شده است.

عوامل مختلف موجود در حمام هاي الکترولس نيکل و وظيفه آنها

| عامل | وظيفه |

| نمک نيکل | منبع تأمين يون نيکل |

| احياءکننده | احياء يون نيکل از نمک هاي نيکل |

| کمپلکس کننده | کنترل غلظت يون نيکل |

| پايدارکننده | جلوگيري از رسوب ذرات ناخواسته |

| شتاب دهنده | افزايش سرعت رسوب |

| بافر | تنظيم کننده pH |

| ترکننده | افزايش قابليت رسوب پوشش بر سطح زيرلايه |

گرچه عوامل متعددي در کنترل فرايند آبکاری الکترولس – نيکل دخالت دارند ليکن مهمترين متغييرهاي اين فرايند، عامل احياءکننده، درجه حرارت و pH حمام هستند. عمده ترين تأثير اين متغييرها بر سرعت رسوب و ميزان فسفر پوشش مي باشد. با توجه به اينکه مقدار فسفر موجود در پوشش هاي نيکل-فسفر، تعيين کننده کليه خواص فيزيکي، مکانيکي و شيميايي اين پوشش ها مي باشد، اهميت کنترل عوامل فوق در فرايند الکترولس نيکل-فسفر کاملاً روشن مي شود.

واکنش کلي احياء يون نيکل بوسيله هيپوفسفيت را ميتوان بصورت زير نوشت [2]:

3NaH2PO2 + 3H2O + NiSO4 → 3NaH2PO3 + H2SO4 + 2H2 + Ni

واکنش فوق را ميتوان بصورت زير نيز فرموله کرد:

2H2PO2ˉ + Ni++ + 2H2O → 2H2PO3ˉ + H2 + 2H+ + Ni

و با تغييراتي بصورت زير ارائه داد:

Ni++ + H2PO2ˉ + H2O → Ni + H2PO3 + 2H+

تمامي اين واکنشها روي سطح فعال از نظر کاتاليتيکي و با اعمال انرژي خارجي يعني گرم کردن محلول در دماي بين 60 تا 95 درجه سانتيگراد صورت ميگيرد. تحقیقات نشان می دهد که افزایش فسفر در پوشش مقاومت به خوردگی را افزایش می دهد به گونه ای که در شرایطی که قطعه در محیط خورنده قرار دارد غلظت فسفر نباید کمتر از 10درصد باشد. سختی آبکاری الکترولس نیکل به طور متوسط بین 480 تا 550 میکرو سختی ویکرز می باشد. البته می توان با عملیات حرارتی مناسب سختی پوشش را بالا برد اما نکته ای که باید توجه شود این است که نحوه عملیات حرارتی باید بگونه ای باشد که باعث کاهش عمر مقاومت به خوردگی الکترولس نیکل نشود.

ضخامت و یکنواختی پوشش الکترولس نیکل – فسفر

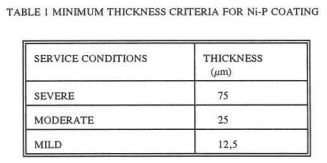

ضخامت پوشش های آبکاری الکترولس نیکل – فسفر بستگی به کاربردهای آن دارد. استاندارد های مختلف عنوان کرده اند که برای پوشش های الکترونیک حدود 5/2 میکرون و برای قطعات در محیط های بسیار خورنده بین 75 تا 125 میکرون پوشش نیاز است.

جدول زیر مقدار حداقل ضخامت مورد نیاز برای محیط های خورنده آورده شده است.

مشتریان و ارائه کننده خدمات باید در مورد روش اندازه گیری ضخامت پوشش به توافق برسند این روش می تواند میکروسکپی، مغناطیسی، کلومتریک و … باشد. روش میکروسکپ ی بهترین روش است ولی این تست مخرب است و بهتر است همراه با قطعه یک نمونه شاهد گذاشته شود و برای بررسی ضخامت به آزمایشگاه فرستاده شود.

** باید توجه شود ضخامت سنجی با دستگاهای پرتابل به دلیل شکل هندسی قطعه و نوع پوشش همیشه با خطا همراه است**

ترکیب شیمیایی پوشش الکترولس نیکل – فسفر

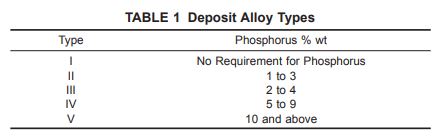

در حالت کلی مقاومت به خوردگی پوشش های الکترولس نیکل – فسفر بستگی زیادی به مقدار فسفر پوشش دارد . مقدار فسفر پوشش از روش های جذب اتمی، فلورسانس اشعه ایکس، پلاسما و … می توان محاسبه کرد. مقدار فسفر پوشش های الکترولس نیکل بر اساس استاندارد ASTM B733 در جدول زیر آورده شده است. بر طبق این استاندارد این پوشش ها به 5 دسته تقسیم می شوند.

دسته بندی مقدار فسفر بر اساس ASTM B733

این مقاله ادامه دارد (پایان بخش اول)

اشتراک ها: بررسی عیوب پوشش های الکترولس نیکل – فسفر و تاثیر آنها بر روی کارایی این پوشش ها در صنعت نفت و گاز(بخش دوم) | Metal Finishing

اشتراک ها: الکترولس نیکل یک راه حل باکیفیت و مقرون به صرفه برای افزایش کارایی قطعات در صنعت

اشتراک ها: آبکاری الکترولس نیکل بهترین انتخاب در صنعت نفت و گاز و پتروشیمی