مقدمه

پوشش های نیکل الکترولس دارای خواص خارق العاده ای هستند. لایه فلزی پوشش شده توسط این فرآیند دارای ضخامت یکنواخت در تمام سطوح قطعه کار می باشد، تقریباً صرف نظر از شکل آن این پوشش یکنواخت بهترین راه حل برای موارد مهم مهندسی پرفشار مانند مواردی است که در صنایع دفاعی ، بهداشتی ، نفت، گاز ، خودرو و هوافضا مورد استفاده قرار می گیرد.

شرکت ایده پویان پوشش ارائه دهنده خدمات الکترولس نیکل

مقاومت به خوردگى آبکاری الکترولس نیکل

آبکاری نیکل الکترولس در برابر خوردگی بسیار مقاوم است و به همین دلیل عمر هر چیزی را که می پوشاند طولانی می کند. این امر باعث می شود تا قطعات پوشانده شده در معرض محیطهای سختی مانند بخش هایی که در صنایع دریایی ، نفت و گاز و صنایع دفاعی کار می کنند ایده آل باشد. بنابراین می تواند هزینه تعمیر قطعات و جایگزینی را کاهش دهد. از جمله مزایای استفاده از مؤلفه هایی که در برابر خوردگی مقاوم هستند ، بیشمار است. این آبکاری می تواند باعث افزایش عمر یک قطعه شود. زیرا از تشکیل زنگ زدگی جلوگیری می کند. این به نوبه خود از تبدیل شدن قطعه به کاتالیزور برای تشکیل زنگ زدگی در قسمت های اطراف به خوبی جلوگیری می کند.

آبکاری نیکل الکترولس همچنین در هنگام محافظت از قطعه در برابر سایش، مؤثر است. سطح بالای سختی و خاصیت روانکاری باعث کاهش ساییدگی یک قطعه از طریق اصطکاک می شود. بنابراین باعث سایش کمتر پوشش می شود. در هنگام استفاده از آبکاری غیر الکتریکی نیکل برای یک قطعه، پوشش ارائه شده تضمین می دهد که مانند سایر پوشش ها مانند رنگ یا لاک تراشه یا پوسته پوسته نشود.

استفاده از آبکاری نیکل الکترولس همچنین در مناطقی که اصطکاک و سایش مسئله باشد ایده آل است. و همچنین در هنگام استفاده از عملیات حرارتی مناسب، این آبکاری می تواند تا 950 ویکرز سخت شود.

به هنگام كار كردن در محيط هاى خورنده، مقاومت به خوردگى پوشش الکترولس نیکل نيز مانند سختى و مقاومت به سايش و حتى بيشتر از آنها داراى اهميت مى گردد.

مقاومت به خوردگى پوشش هاى الكترولس در شرايط مختلف مانند غوطه ورى در محلول نمك طعام 3/5 درصد و يا در حضور شرايط سايشى بررسى گرديده است.

اثر ناخالصی ها

نوع و ميزان ناخالصى ها از جمله مواردى است كه بر خواص خوردگى پوشش الکترولس اثر گذار است. توزيع يكنواخت ذرات در شبكه فلزى نيز اهميت دارد. اين ذرات با به هم زدن رشد منظم كريستال هاى نيكل و ايجاد مراكز جديد جوانه زنى، كريستاله شدن نيكل را تحت تاثير قرار مى دهند. اين بهم خوردن ساختار زمينه، مى توانند منجر به ايجاد ترك ها، حفرات و تنش هاى داخلى گردد. كه باعث كاهش مقاومت به خوردگى گشته و احتمال رخداد خوردگى موضعى و خوردگى تنشى را افزايش مى دهند. از سوى ديگر اين مساله باعث تشديد حضور اكسيژن گرديده وغير فعال شدن نيكل را سرعت مى بخشد.

ناخالصى هاى موجود در ذرات يا در حمام نيز غير فعال شدن الکترولس نیکل را تسريع مى كنند. اين حقيقت كه ذرات الحاقى به روش هاى مختلفى بر مورفولوژى سطحى و خواص حفاظتى زمينه اثر مى گذارند. گزارش هاى مختلف و گه گاه ضد و نقيضى در مورد مقاومت به خوردگى پوشش هاى الكترولس نیکل ارسال شود.

اثر تخلل

آبکاری الکترولس نیکل با جدا كردن زمينه و محيط، از زمينه محافظت خواهد كرد. بنابراين آبکاری بايستى بدون تخلخل و خرابى باشد. براى مثال مى توان پيش از آبکاری الكترولس نيكل سطح را با يك لايه نيكل براق پوشش داد، تا سطحى صاف تر و از لحاظ شيميايى يكنواخت به وجود آيد. به علت طبيعت بى شكل و نيز غير فعال بودن، مقاومت به خوردگى اين پوشش ها بسيار خوب مى باشد. آلياژهاى بى شكل نسبت به آلياژهاى چند بلورى مقاومت به خوردگى بهترى دارند زيرا در آنها مرزدانه وجود ندارد.

پوشش الکترولس نیکل بر روى بسيارى از فلزات يك پوشش كاتدى يا غير قربانى شونده مى باشد. اين پوشش از تماس محيط با فلز پايه جلوگيرى مى كند. اين پوشش مى تواند باعث تسريع خوردگى در تماسهاى گالوانيك شود، بنابراين بايد مطمئن شد كه اين پوشش تمام سطح فلز را پوشانده است. عموما عقيده بر اين است كه خوردگى گالوانيك فلز پايه در اثر حفرههاى پوشش كاتدى و تحت كنترل مقاومت الكتريكى انجام مى شود.

جريان به وجود آمده در نتيجه خوردگى به وسيله مسير فلزى و مايع كنترل مى شود.

مسير فلزى معمولا داراى مقاومت الكتريكى كمترى نسبت به مسير مايع است و بنابراين اغلب، عامل كنترل كننده خوردگى آندى مى باشد. در بسيارى از محيطها، پروس هاى كاتدى موضعى در حفره هاى فلزپايه به وسيله محصولات خوردگى جلوگيرى مى شود و بنابراين آبکاری غیر الکتریکی نیکل در حالت روئين باقى مى ماند.

در آبکاری الکترولس نیکل با ضخامت كمتر از ٥٢ ميكرومتر مقاومت مدار گالوانيك به خاطر تعداد زياد حفرهها وطول مسيرهاى محدود شده كوچك است، بنابراين جريان پايين مى آيد. افزايش ضخامت پوشش باعث افزايش مقاومت مى شود. با كاهش تعداد حفره، افزايش قطر و طول حفرهها را خواهيم داشت. به صورت تئورى نيز تمايل كلى فلز پايه به خوردگى، هنگاميكه ضخامت پوشش افزايش يابد، كاهش پيدا مى كند.

حفره ای شدن

براى محيط هايى كه خوردگى شديد وجود دارد ضخامت پوشش بايد در محدوده ٥٠ تا ٥٢١ ميكرومتر باشد. همچنين سطوح خشن نياز به ضخامت بيشتر براى كمترين تخلخل و بيشترين مقاومت خوردگى دارد. يكى از عواملى كه باعث به وجود آمدن حفره در آبکاری الکترولس نیکل بر روى فلزات آهنى مى شود مناطق غير فعال گرافيتى است كه در ريز ساختار فلزات آهنى وجود دارد.

نقطه مقابل آن فلزات نيكلى مى باشد كه بطور يكنواخت و بدون تخلخل رشد مى كند. علت اين امر در كاتاليتيك بودن نيكل مى باشد. در فلزات آهنى يك لايه نازك نيكلى سطوح گرافيتى و ساير خالهاى روئين را مى پوشاند و باعث به وجود آمدن يك پوشش با تخلخل كمتر مى شود..

شناسایی حفره ها

با روش الكتروشيميايى مى توان تعداد حفرههاى ايجادى در پوشش الكترولس نيكل ـ فسفر را اندازه گرفت.اين اندازه گيرى با آزمون فروكسيل انجام مى شود. اين آزمون در استاندارد ASTM B733 بيان شده است. روشهاى الكتروشيميايى ديگر نيز براى اندازهگيرى مقاومت خوردگى الکترولس نیکل استفاده مى شود. اين روشها عبارتند از: امپدانس، اسپكتروسكوپى الكتروشيميايى، پلاريزاسيون خطى، پلاريزاسيون تافل و پلاريزاسيون آندى. در آلياژهاى بتا، خوردگى اسيدى با افزايش درصد فسفر تا تشكيل گاما در ٥.١٤% بيشتر و به دنبال تشكيل گاماى بيشتر خوردگى دوباره كاهش مى يابد تا اينكه در غلظت بالاتر از ٥.١٠% فسفر اين مقدار در حد /μm yr٥٠ پايدار مى شود.

تاثیر فاز شیمیایی

زمانى پوشش الکترولس نیکل در وضعيت بيشترين مقاومت خوردگى كامل مى باشد كه فقط از فاز گاما ساخته شده باشد. زمانى كه فاز بتاى كريستالى موجود باشد، حد خوردگى در اسيد كلريدريك شبيه نيكل ساده و حدود /μm yr٢٠٠٠ مى باشد. زمانى كه غلظت فسفر از مقدار ٥.٤ درصد زيادتر شود، فاز گاما شروع به تشكيل مى كند و خوردگى دوباره زياد مى شود. مخلوط دو فاز با دو تركيب مختلف، احتمالا توليد پيلهاى خوردگى فعال روئين در آلياژ مى كند.

اين باعث مستعد شدن آلياژ به حملات شيميايى مى شود. رفتارى كه در بالا ذكر شد مربوط به وقتى است كه پوشش عمليات حرارتى نشده باشد و اگر عمليات حرارتى صورت گيرد اين رفتار تغيير می کند.

يكى از عوامل ديگر موثر بر سرعت خوردگى، عمر حمام الکترولس نیکل مى باشد. به طور اختصار بايد گفت كه هر چقدر عمر حمام زيادتر شود، مقاومت شيميايى كاهش مى يابد. يك كاهش واضح بين اولين و دومين استفاده از حمام وجود دارد.

مقاومت به خوردگى پوشش الکترولس نیکل در كل تابع موارد زير مى باشد:

- نوع پوشش الكترولس نيكل با توجه به نوع حمام آن.

- نوع ساختار فلز پايه.

- ضخامت پوشش.

- شرايط پوشش.

- عمليات آمادهسازى.

اثر تركيب شيميايى پوشش الکترولس نیکل در مقاومت به خوردگى

مقاومت به خوردگى پوششهاى الکترولس نیکل تابعى از تركيب شيميايى پوشش مى باشد اكثر پوششها به صورت طبيعى غير فعال هستند و در بيشتر محيطها مقاومت به خوردگى خوبى دارند. هرچند كه ميزان مقاومت به خوردگى آنها بستگى زيادى به ميزان فسفر پوشش دارد.

در محيطهاى اسيدى و خنثى آلياژهايى كه ميزان فسفر آنها بيش از ١٠% مى باشد، مقاومتر هستند. آلياژهايى با درصد فسفر پايين (حدود٣-٤%) در محيطهاى قوى قليايى مقاومت بيشترى نسبت به پوشش هاى با درصد فسفر بالا از خود نشان مى دهند. بسيارى از عوامل تشكيل دهنده پوشش الکترولس نیکل حتى مهمتر از ميزان فسفر در مقاومت به خوردگى موثرهستند.

اغلب پوششها در حمام هايى به وجود مى آيند كه داراى تركيباتى همچون قلع، سرب، كادميوم و يا گوگرد به عنوان پايداركننده هستند. رسوب كردن اين مواد به همراه فسفر اگر از مقدار تعيين شده فراتر رود باعث كاهش مقاومت به خوردگى به ميزان ٥ تا 10 برابر خواهد شد.

اثر عمليات حرارتى بر مقاومت به خوردگى پوشش

عمليات حرارتى در مورد پوشش ها معمولا در دماى پايين معمول است و براى برطرف كردن تردى هيدروژنى به كار مى رود و بايد در انتخاب زمان و دما به اندازه كافى دقت كرد تا خواص فلزى فلز مورد نظر تحت تاثير قرار نگيرد.

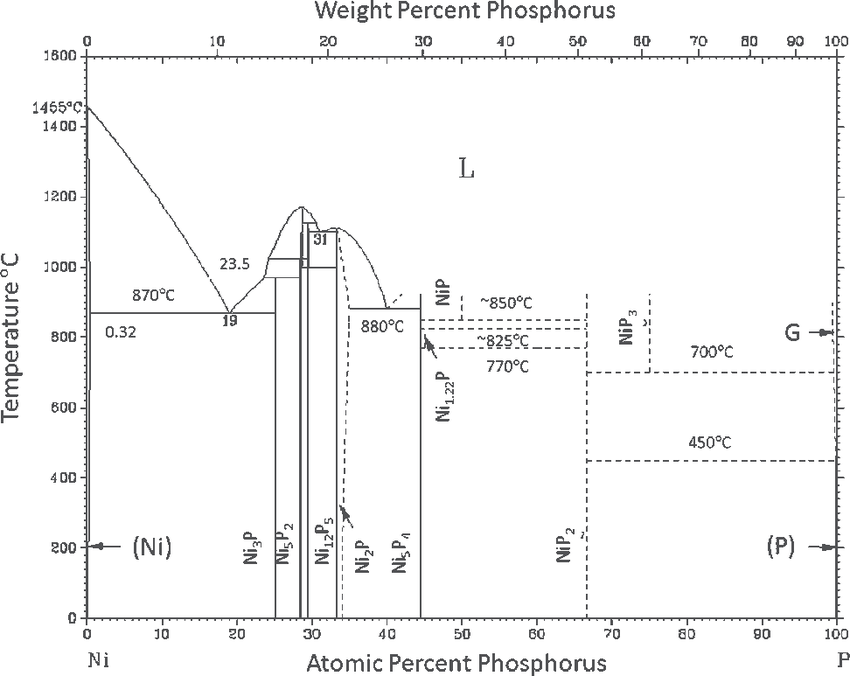

عمليات حرارتى از مهمترين عواملى است كه بر رفتار خوردگى پوشش الکترولس نیکل تأثير مى گذارد. اگر پوشش الكترولس نيكل ـ فسفر را تا دمايى بالاتر از 220 درجه سانتيگراد حرارت دهيم، تشكيل ذرات فسفيد نيكل آغاز مى گردد و در نتيجه ميزان فسفر زمينه كاهش مى يابد.

اين پديده باعث كاهش مقاومت به خوردگى پوشش خواهد شد. همچنين در اثر عمليات حرارتى پوشش منقبض مى گردد كه باعث ترك خوردن پوشش شده و زمينه را در معرض حمله خوردگى قرار خواهد داد.

اثر صافى سطح و ضخامت بر مقاومت به خوردگى

ضخامت پوشش الکترولس نیکل جهت مقاومت در برابر خوردگى بستگى به شرايط سطح دارد. آبکاری الکترولس نیکل با ضخامت حدود ٥ ميكرون كافى است تا به خوبى از يك فولاد با سطح پوليش شده محافظت نمايد در حالى كه ضخامتى حدود ٥٠ ميكرون يا بيشتر براى محافظت يك فولاد با سطح خشن مورد نياز خواهد بود. ضخامت مورد نياز به كاربرد قطعه و شرايط محيطى نيز بستگى دارد. براى مثال در كاربردهاى ذيل ضخامت پيشنهاد شده براى پوشش الكترولس نيكل ـ فسفر عبارت است از:

| جهت لحيم كارى | ٥/٧ -١ ميكرون |

| جهت جلوگيرى از زنگ زدن فولاد در هوا | ١٥- ٥ ميكرون |

| جهت شرايط سايشى متوسط | ٢٥ -٥ ميكرون |

| جهت شرايط سايش و خوردگى متوسط | ٣٠ – ١٣ ميكرون |

| جهت شرايط سايشى شديد | ٧٥ – ٣٠ ميكرون |

| جهت شرايط خوردگى شديد | ١٢٥- ٥٠ ميكرون |

كاربردهاي پوشش الکترولس نیکل فسفر

پوشش الکترولس نیکل بدليل ويژگى هاى مناسب، تقريبا در تمامى صنايع كاربرد دارد. خواص فيزيكى مختلف پوشش الكترولس نيكل از قبيل سختى، مقاومت در برابر سايش، يكنواختى پوشش، مقاومت به خوردگى و همچنين قابليت پوشش دهى سطوح غيررسانا و نيمه رسانا نظير پلاستيكها و سراميكها، اين پوشش را به انتخابى مناسب جهت استفاده در بسيارى از كاربردهاى مهندسى مبدل كرده است.

عمده كاربردهاى پوشش الكترولس نيكل در صنايعى نظير صنايع هوافضا، اتومبيل سازى، صنايع شيميايى، استخراج و تصفيه نفت و گاز، صنايع غذايى، نظامى، معدن كارى و حفارى و همچنين صنايع الكترونيك مى ـ باشد كه در همين بخش به پاره اى از اين كاربردها اشاره ى مختصرى مى شود.

صنایع هوافضا

پوشش الکترولس نیکل بطور گسترده در صنايع هوافضا به كار گرفته مى شود. آلومينيم بدليل خواصى نظير نسبت بالاى استحكام به وزن، در صنايع هوايى كاربرد فراوان دارد.

ايجاد پوشش الکترولس نیکل بر روى آلومينيوم منجر به بهبود خواص قطعه، از جمله سختى، مقاومت سايشى، مقاومت در برابر خوردگى و قابليت لحيم كارى مى گردد. به عنوان مثال توربين يا تيغه هاى كمپرسور در موتور هواپيما بوسيله پوشش الکترولس نیکل ، در برابر محيط خورنده موجود در سيستم، حفاظت مى شوند.

پوشش مورد استفاده در اين كاربرد از نوع پوشش هاى الکترولس نیکل با درصد فسفر زياد و محدوده ضخامت 60 تا ٢٥٠ ميكرومتر مى باشد. نمونه هاى ديگر استفاده از اين پوشش در صنايع هوافضا، بكارگيرى آن به عنوان پوشش محافظ در برابر سايش و خوردگى براى قطعاتى چون ياطاقان هاى روانكار، تيغه هاى كمپرسور، سر پيستون، محور موتور، محرك هيدروليك، و … مى باشد.

صنایع اتومبیل

صنعت اتومبيل سازى نيز از جمله صنايعى است كه آبکاری الکترولس نیکل را جهت بهبود كيفيت و طول عمر قطعات خود به خدمت گرفته است. طى سالهاى اخير شركت هاى خودروسازى در تلاش بوده اند تا از مخلوط گازوئيل و الكل به عنوان سوخت استفاده كنند.

استفاده از الكل موجب بروز مشكلات شديد خوردگى در سيستم سوخت رسانى اتومبيل مى گردد. در برزيل كه از اتانول به عنوان سوخت استفاده مى شود، براى جلوگيرى از اين مشكل، قطعات ريخته گرى شده روى را بوسيله الکترولس نیکل پوشش مى دهند.

صنایع شیمیایی

پوشش الکترولس نیکل در صنايع شيميايى نيز كاربرد دارد. در اين صنايع ابزارآلات فولادى نظير شيرها، دريچه ها، درپوش ها و انواع پروانه ها به طور گسترده مورد استفاده قرار مى گيرند. پوشش الکترولس نیکل بر روى اين تجهيزات، عمر آنها را كه در تماس با محيط خورنده مى باشند، تا دو برابر افزايش مى دهد.

نفت و گاز

صنايع نفت و گاز يكى از مهمترين مراكز بكارگيرى پوشش هاى الکترولس نیکل مى باشد. شرايط رايجى كه تجهيزات اين صنايع در معرض آن قرار دارند، عبارتند از محيط آب شور، ٢H٢S ، CO و دماى بالاى 170الى 200 درجه سانتيگراد. حضور ذرات شن و ماسه در محيط نيز مى تواند شرايط خورندگى محيط را تشديد كند.

براى مثال لوله هاى حامل نفت و گاز از جمله اين تجهيزات مى باشند. در صورتى كه اين لوله ها از جنس فولاد ساده باشند و اگر بدون حفاظت رها شوند تنها پس از گذشت چند ماه كارآيى خود را از دست مى دهند. با پوشش دهى اين تجهيزات توسط پوشش الکترولس نیکل با محتواى فسفر بالا و با ضخامت بيش از ٥٠ ميكرومتر، سرعت خوردگى بسيار زياد كاهش مى يابد.

صنایع الکترونیک

كاربردهاى الکترولس نیکل در صنايع الكترونيك و الكتريكى بسيار وسيع تر از صنايع ديگر بوده. و شامل پوشش كارى گيره هاى پلاستيكى، در راديوها براى ساخت و حفاظت بردهاى مدار چاپى و نيز پوشش كارى موج بر رادارها، قطعات نيمه هادى، تراشه هاى IC و رويه باطرى ها مى باشد.

بسیار عالی مهندس

اشتراک ها: بال ولو ( شیر توپی - Ball valves) چیست؟ | Metal Finishing بال ولو چیست؟